반응형

안녕하세요! 공돌이 인생무상입니다!

강의 열처리편도 이제 슬슬 마무리하려고 합니다. 정말 길었네요 허허허..

이제 풀림끝내고 나머지 한 편 마무리하고 열처리는 끝내려고 합니다. 이제 그 마지막! 풀림에 대한 이야기입니다.

풀림(Annealing, 소둔)?

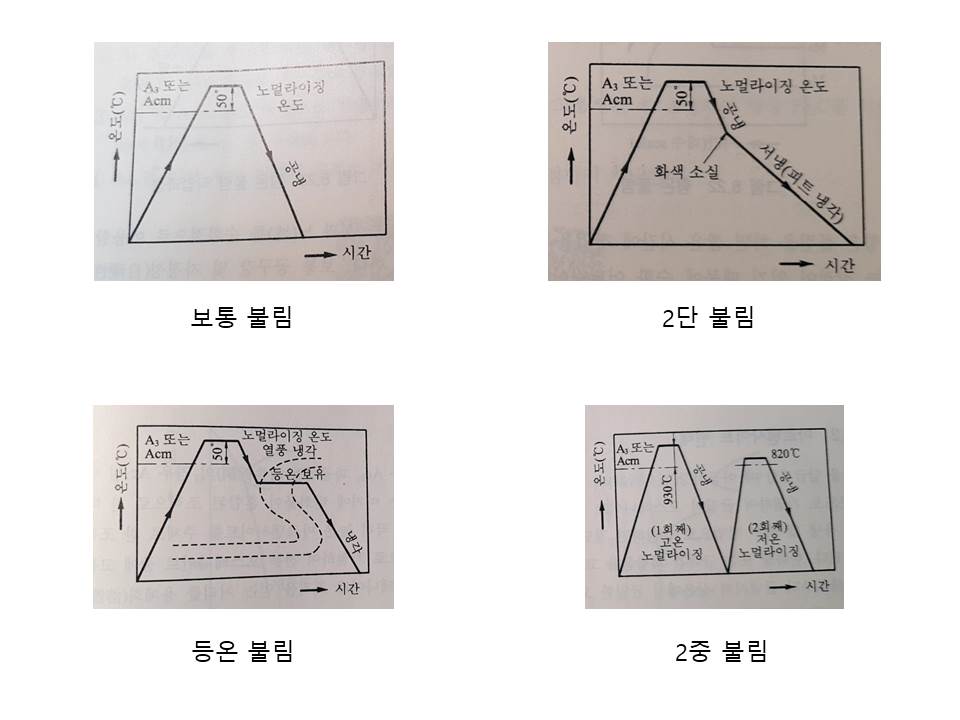

풀림은 간단히 말하면 노 내에서 천천히 냉각하는 것입니다. 간단히 한 문장으로 더 비유하자면 1 시간에 1도 냉각한다 그렇게 이해하시면 될 것 같네요. 냉각이란 것은 같지만 불림과는 달리 노 내에서 아주 천천히 냉각하는 것입니다. 아주 천천히...

이렇게 하면 냉간가공(재결정 온도 이하에서 변형 가공)을 한 소재의 가공성 개선, 절삭성 개선, 내부 응력 제거가 가능합니다. 이렇게 되는 이유는 풀림하는 동안 금속 조직 내에서 재결정화되기 때문입니다. 풀림도 여러가지가 있습니다.

\

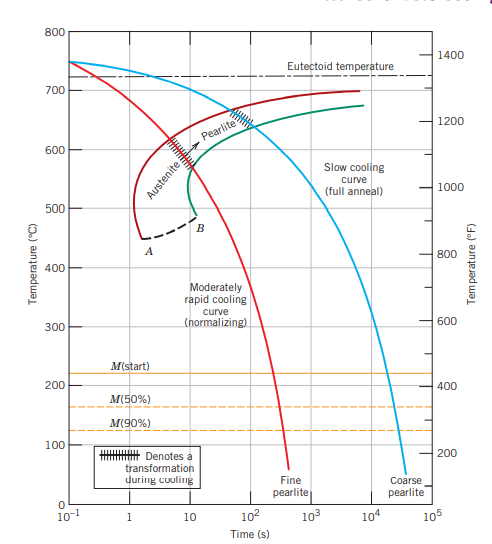

1. 완전 풀림 (Full anneal)

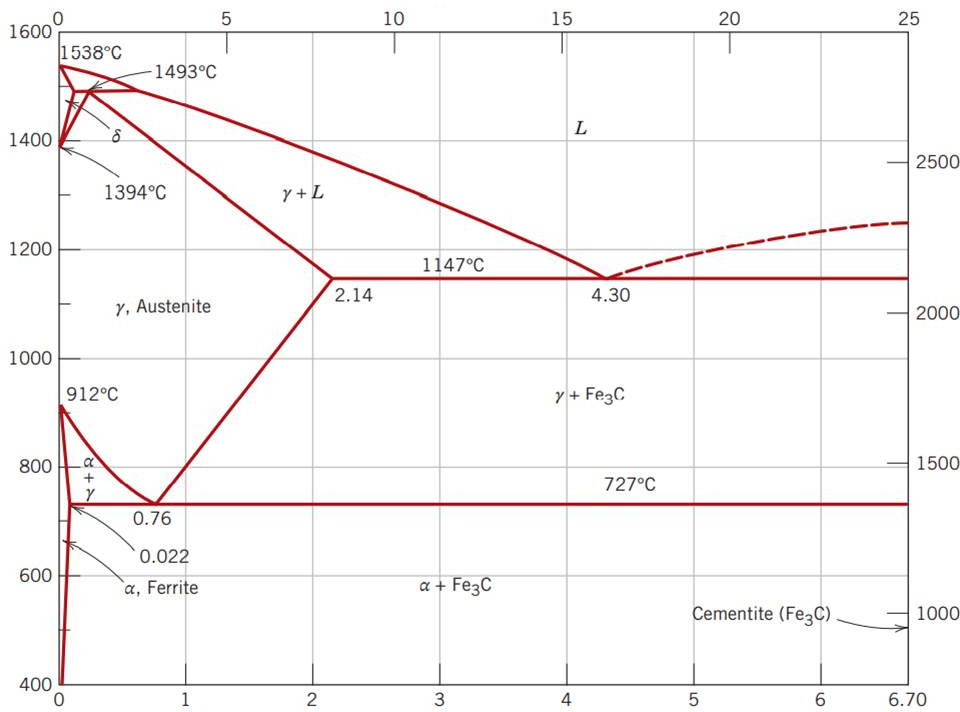

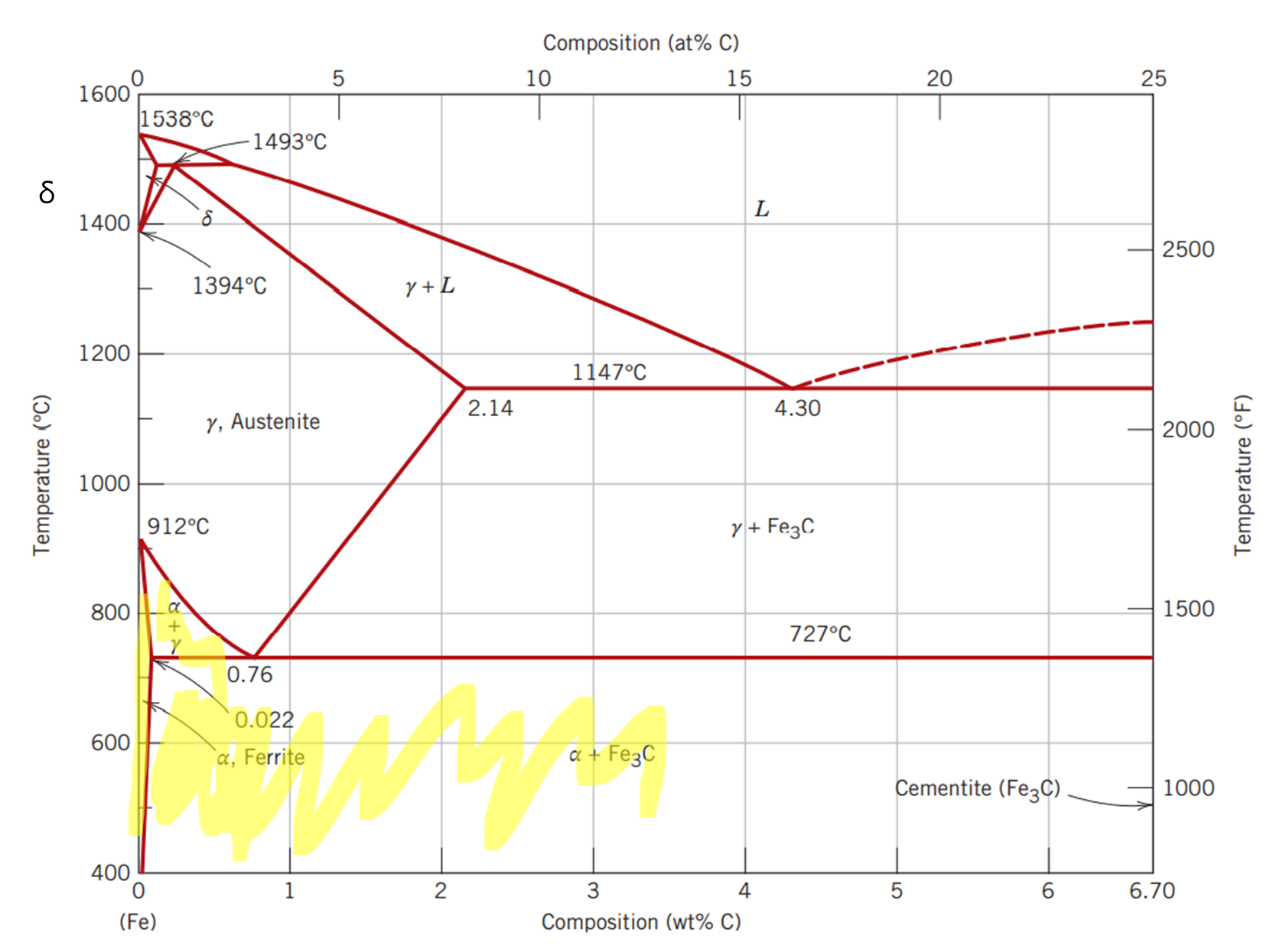

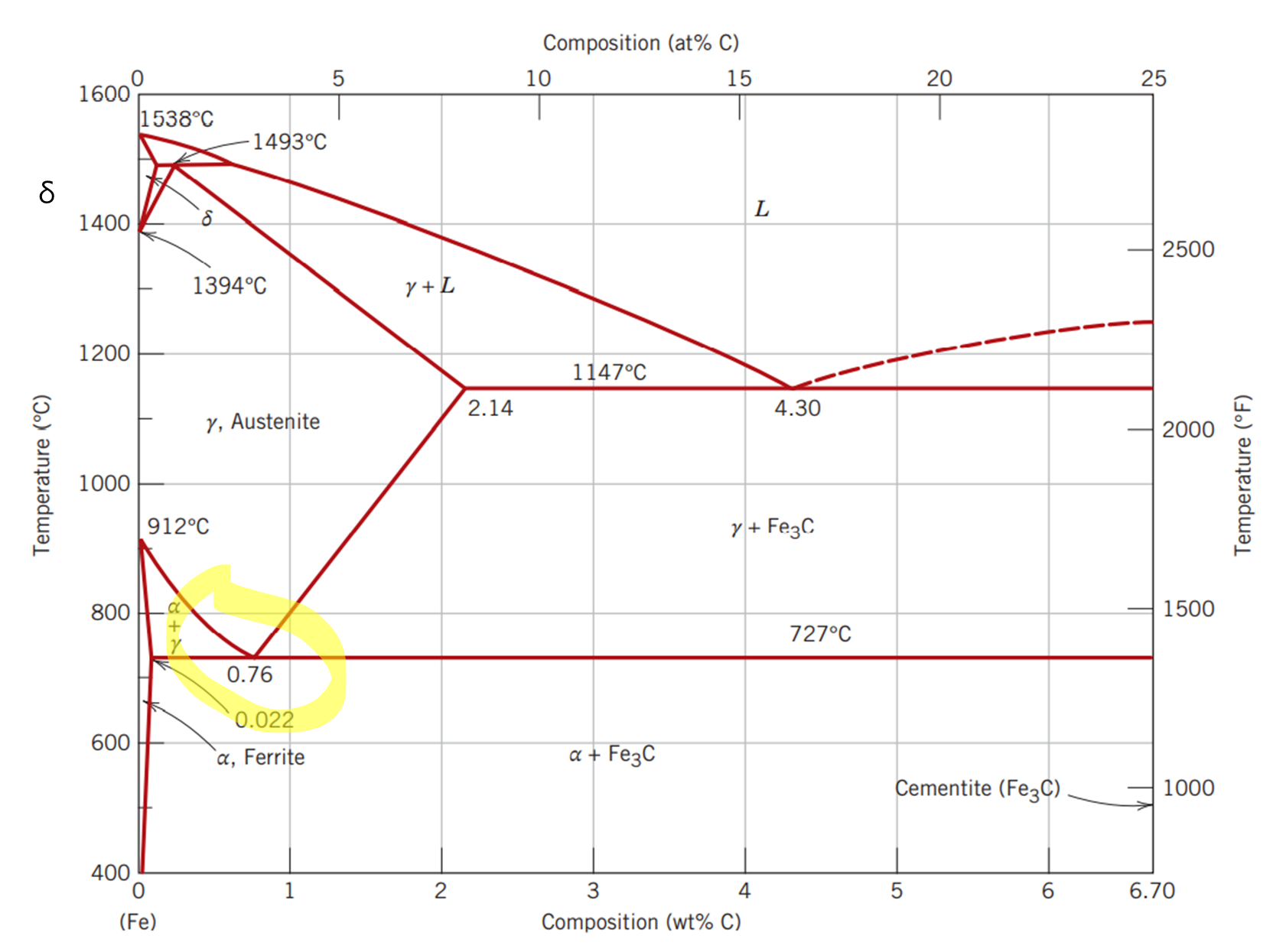

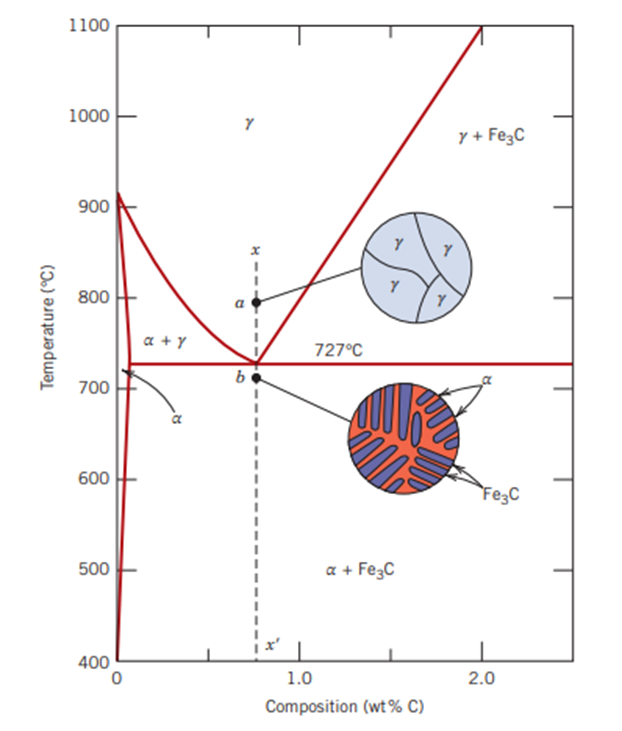

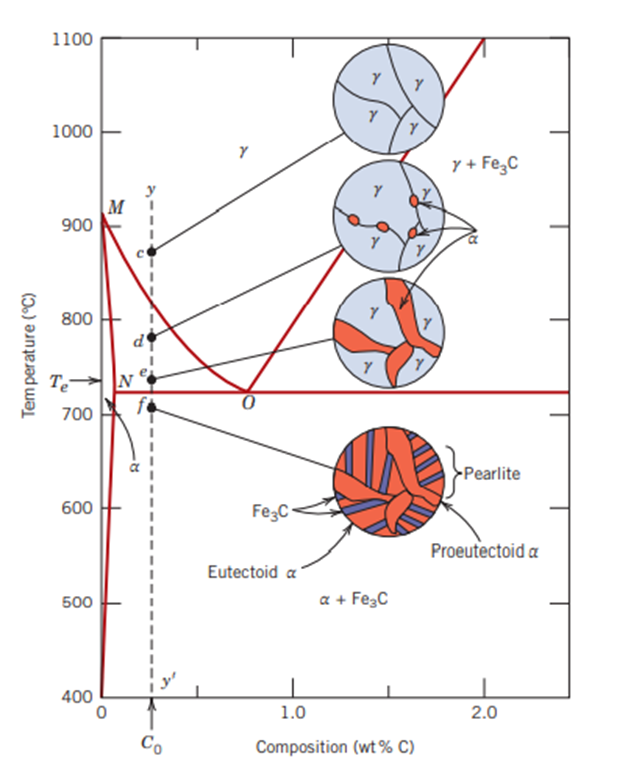

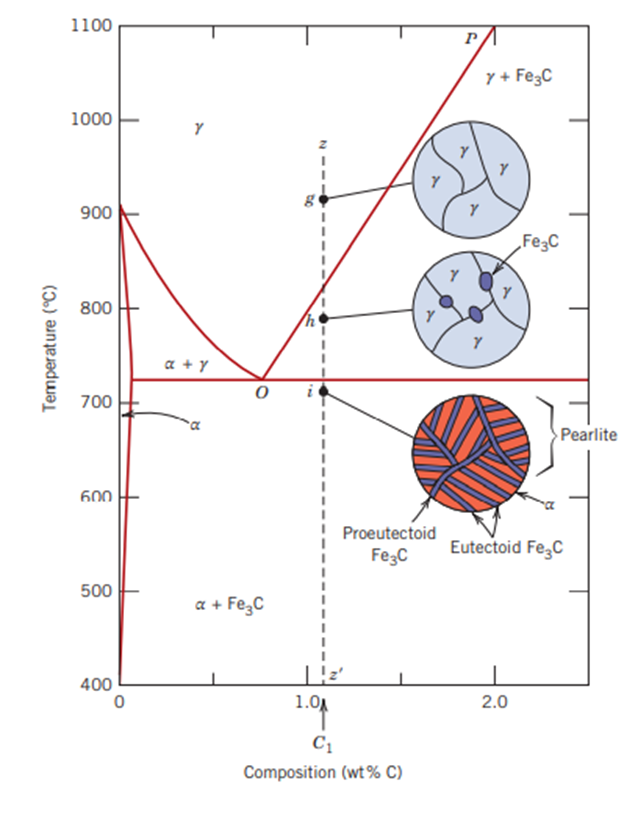

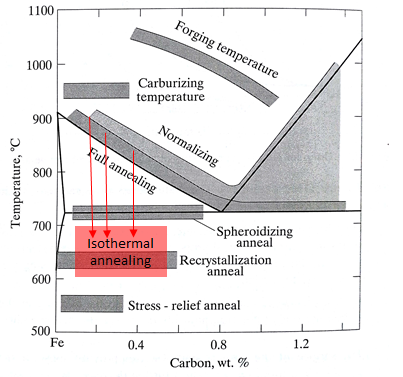

보통 풀림이라고 하면 완전 풀림을 말합니다. 이 풀림은 탄소량을 기준으로 가열 온도가 결정됩니다. 탄소량이 0.76% (공석점 탄소량)이상인 경우(과공석강) 가열은 A3선 이상, 아그 이하(아공석강)면 A1선 이상의 온도로 가열 후 5~30˚C/h 의 속도로 냉각시키는 풀림방법입니다. 이 풀림방법은 보통 냉간가공 혹은 담금질 영향을 없에기 위해서 하며 잔류응력 제거가 가능합니다. 아..

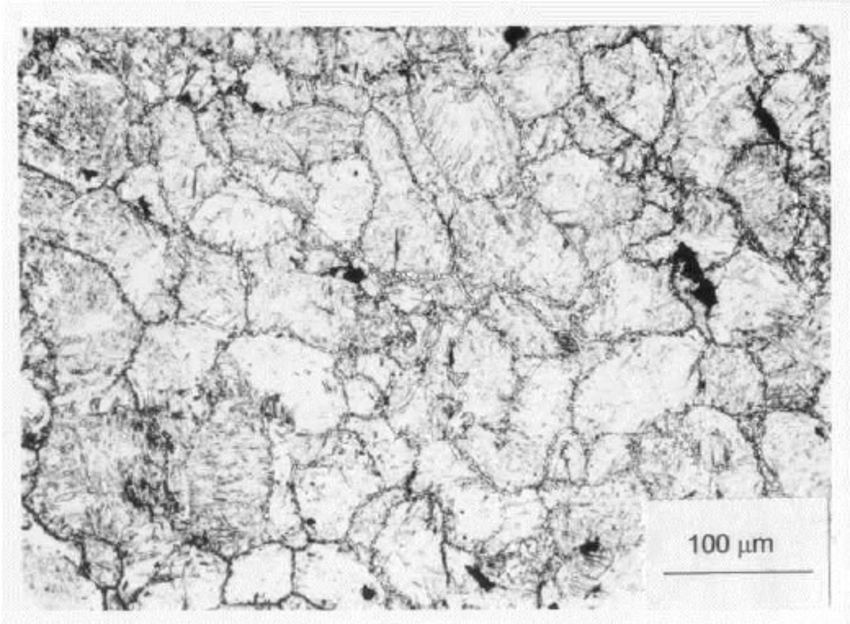

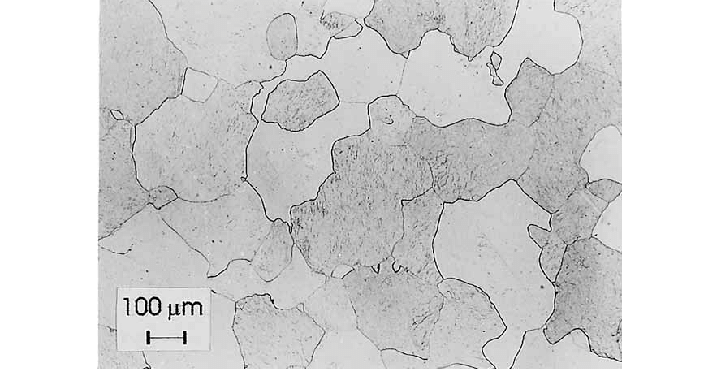

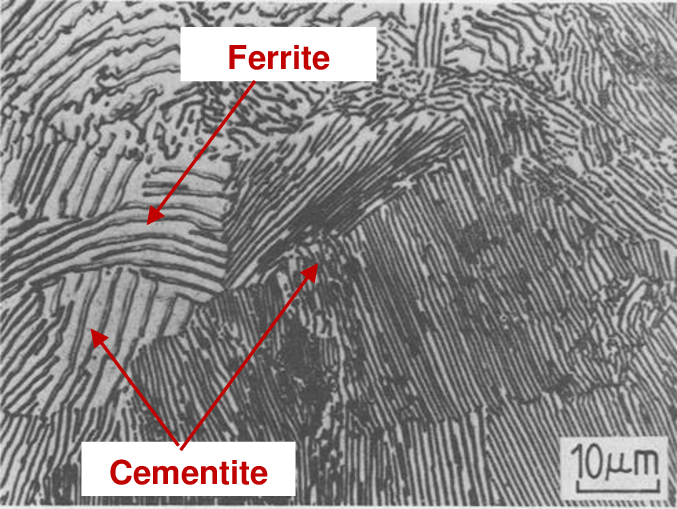

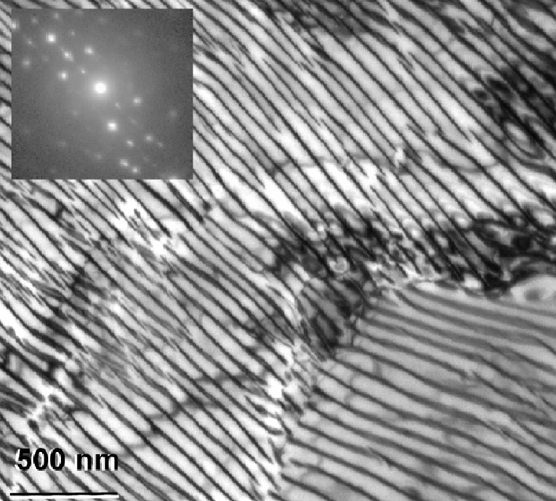

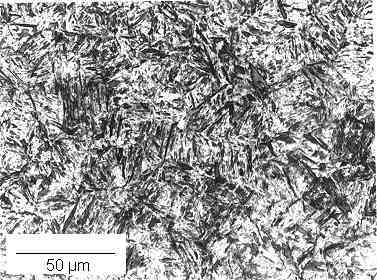

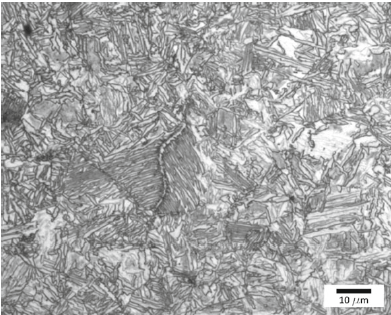

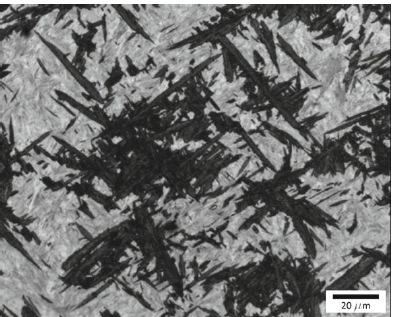

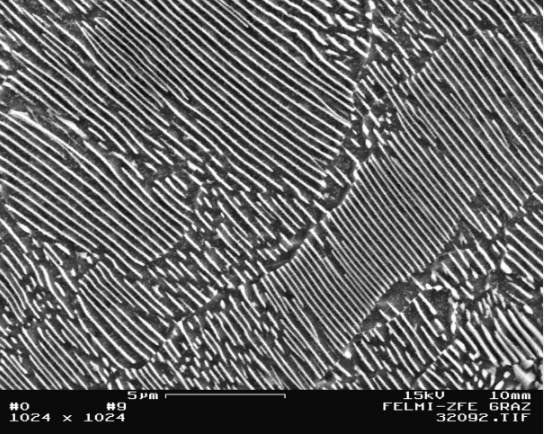

과공석강인 경우 층상펄라이트와 초입 시멘타이트 조직이, 아공석강에서는 페라이트와 층상펄라이트조직이 나옵니다.

2. 항온 풀림 (Isothermal anneal)

이 방법은 완전 풀림과 약간 다릅니다. 완전풀림은 가열 후 냉각을 진행하지요? 하지만 항온 풀림은 가열 후 냉각을 하지만.. 중간에 600~650˚C에서 일정 시간동안 이 온도를 유지한 후 다시 냉각을 진행하는 방법입니다. 이렇게 하는 이유는 빠른 연화를 통해 공정시간을 단축가능하기 때문입니다. 이 방법은 공구강이나 특수강을 풀림하는데 주로 사용됩니다.

3. 공정 풀림 (Process anneal)

이 풀림은 냉간 압연된 제품 (강판, 형강 등) 혹은 드로잉된 제품에 생긴 내부 응력을 제거하고 소성변형으로 높아진 경도를 줄이기 위해 하는 풀림입니다. 온도 범위는 그림1. 참조 바랍니다. 그림1은 완전 풀림 설명란에 있습니다.

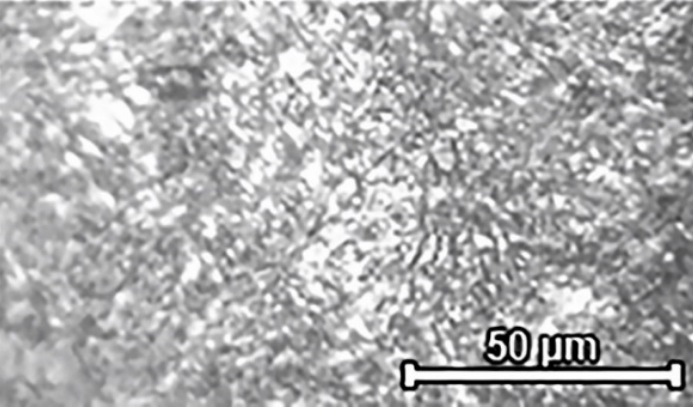

4. 구상화 풀림 (Spheroidizing anneal)

이 풀림은 강 중의 탄소를 구상형태로 바꾸기 위해 시도하는 작업입니다. 강 내에 시멘타이트(Fe_3C)를 석출하여 강의 내피로, 내충격성, 담금질 효과를 키우고 가공성을 개선하기 위한 작업으로 보시면 됩니다.

5. 응력 제거 풀림 (Stress-relief anneal)

용접을 하면 금속 재료가 뒤틀리거나, 잔류응력이 남아 파손이 될 수 있습니다. 용접 뿐만 아니라 소성 가공에서도 발생할 수 있는 잔류응력을 제거해야할 경우가 생기는데 이 경우 풀림을 이용해 잔류 응력을 제거할 수 있습니다. 그림 1에서는 응력 제거 풀림 온도 범위가 표기되지 않아서 다른 그림 하나 더 올립니다.

이 풀림은 다른 풀림들과 달리 재결정 온도 미만의 온도에서 열처리를 시행합니다.

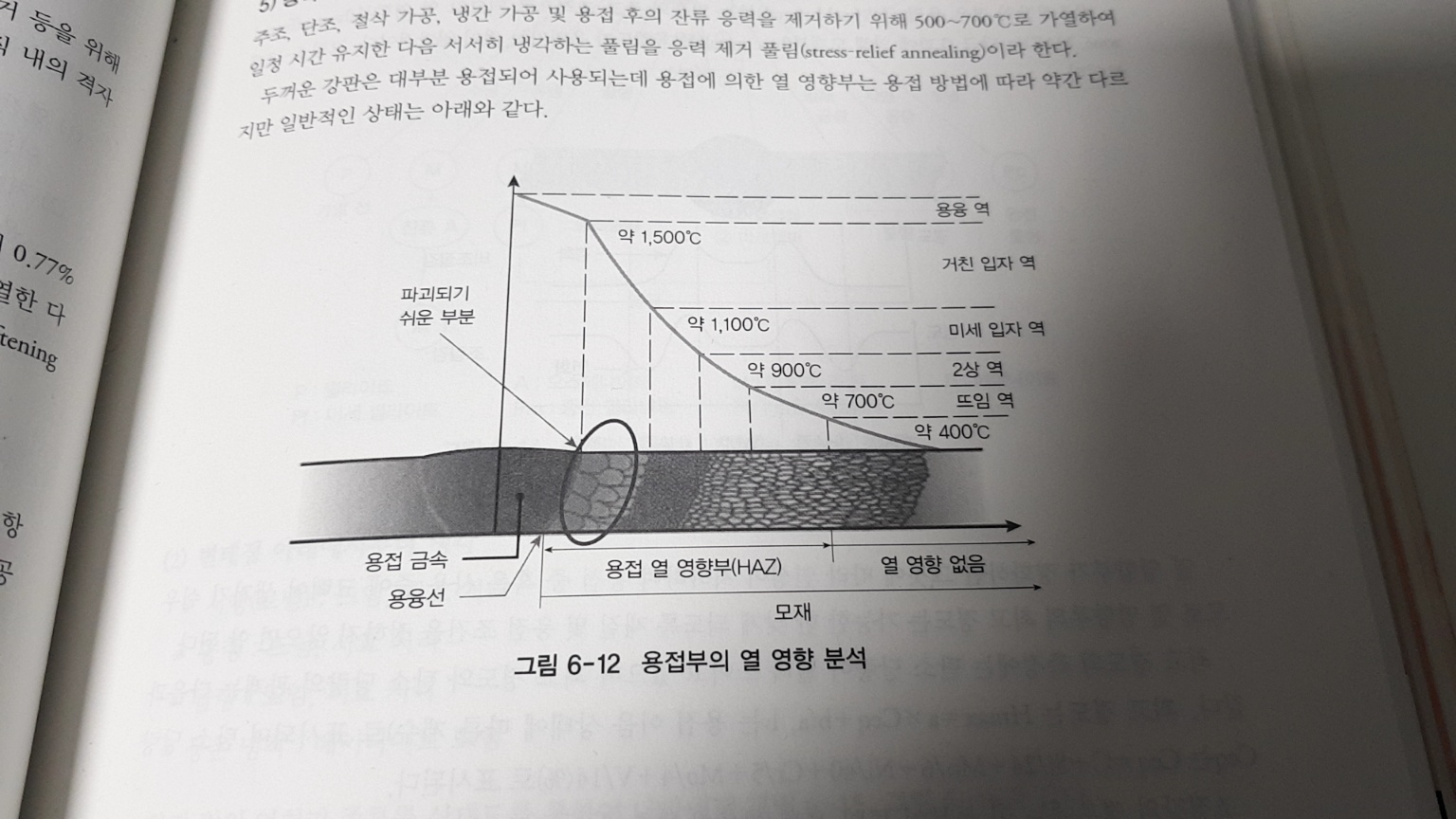

그럼 이 열처리는 주로 용접을 하였을 때 시행하게 될 텐데 왜 용접을 하면 열처리를 해줘야하는지도 궁금할 수 있습니다.

용접은 엄청난 열을 가해 재료를 붙이는 과정입니다. 이 열로 인하여 금속은 눈에 보이지 않는.. 결정과 조직이 변하게 됩니다. 강 또한 마찬가지며 변형이 일어나기 때문에 약해지는 부분이 생기고 이는 곧 용접부가 파괴됨을 말합니다. 이런 파괴를 막기 위해서 열처리를 하는 것이죠.

마무리..

길고 길었던 열처리 분야가 드디어 마무리되었네요. 강에 대해 배우고, 열처리에 대해 배우면서 느낀 것은 기계 재료에도 어마어마한 지식들이 녹아 있다는 점이었습니다. 내가 기계를 설계하면서 이런 사항들을 모르고 넘어간다면 좋은 설계자가 될 수 있을까 하는 생각이 우선 들었습니다. 그리고 공장에서 면발뽑듯 나오는 재료들도 사실은 다양한 규격과 다양한 열처리 방법에 의해 만들어지고 완성됨을 알 수 있었습니다.

이제 어떤걸 할까...좀 더 고민도 하고 마무리 못한 이전 포스팅들도 있으면 그것들도 슬슬 마무리해야겠네요.

반응형

'기계공학 - 이론 및 실제 > 기계공작법과기계재료' 카테고리의 다른 글

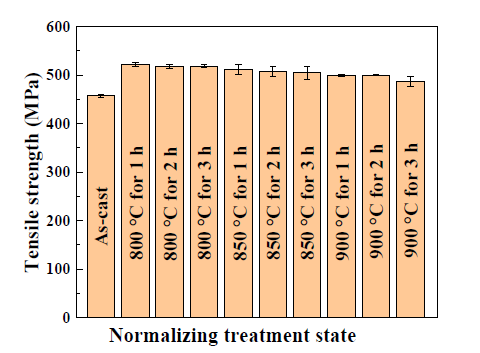

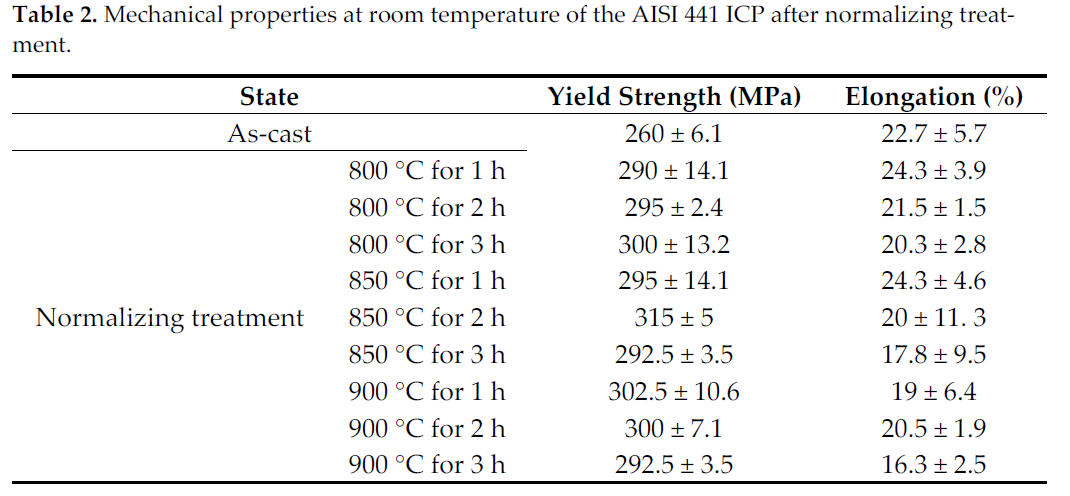

| 강의 열처리 11편 - 불림 (0) | 2024.03.03 |

|---|---|

| 강의 열처리 10편 - 뜨임(Tempering) (2) | 2023.12.03 |

| 강의 열처리 9 편 - 담금질의 질량 효과 (1) | 2023.10.29 |

| 강의 열처리 8편 - 서브제로(Sub-Zero)(심냉처리) (1) | 2023.10.09 |

| 강의 열처리 7편 - 담금 (0) | 2023.09.16 |